-

网站首页

Home -

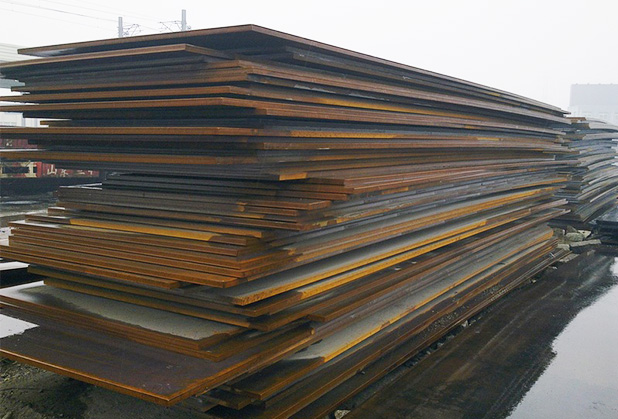

中厚板

Product -

热板

Product -

产品中心

Product -

案例展示

Case -

新闻资讯

News

23

2026.02

-

11

2026.02

-

20

2026.01

-

20

2026.01

-

18

2025.12

-

-

公司简介

Company公司简介

Company

成都川益钢铁有限公司

成都川益钢铁有限公司是西南地区一家专业从事钢材贸易及物流配送一体化的综合型钢铁公司,我司从事钢铁贸易行业20余年,积累了多年的钢材批发和零售的经验,在市场上具有一定的市场效应,市场口碑良好,客户信任度非常高,专业贴心的服务也得到了新老客户的一致认可。公司现拥有办公面积200余平方米,货场面积1000余平方米,年钢材销售量可达30000余吨,目前已与诸多钢厂建立了长期稳定的合作关系。目前公司主要经营的品牌有:山西太… ...

Read More -

联系我们

Contact

当前位置:

当前位置:

热门推荐

热门推荐